Бережливое производство (lean manufacturing, lean production) — это не просто одна из японских концепций управления предприятием. Это производственная философия, которая отвечает на вопрос, как делать больше и лучше, а тратить меньше.

Многие известные производственные компании уже несколько десятилетий используют бережливую систему: Boeing, Porsche, John Deere, Ford, Горьковский автомобильный завод (Группа «ГАЗ»), «Росатом» и др.

Инструменты lean-методологии применяются и в других сферах — банковском деле, логистике, здравоохранении, строительстве, торговле, административном управлении, в образовательных организациях.

Что такое бережливое производство

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Цели lean-производства

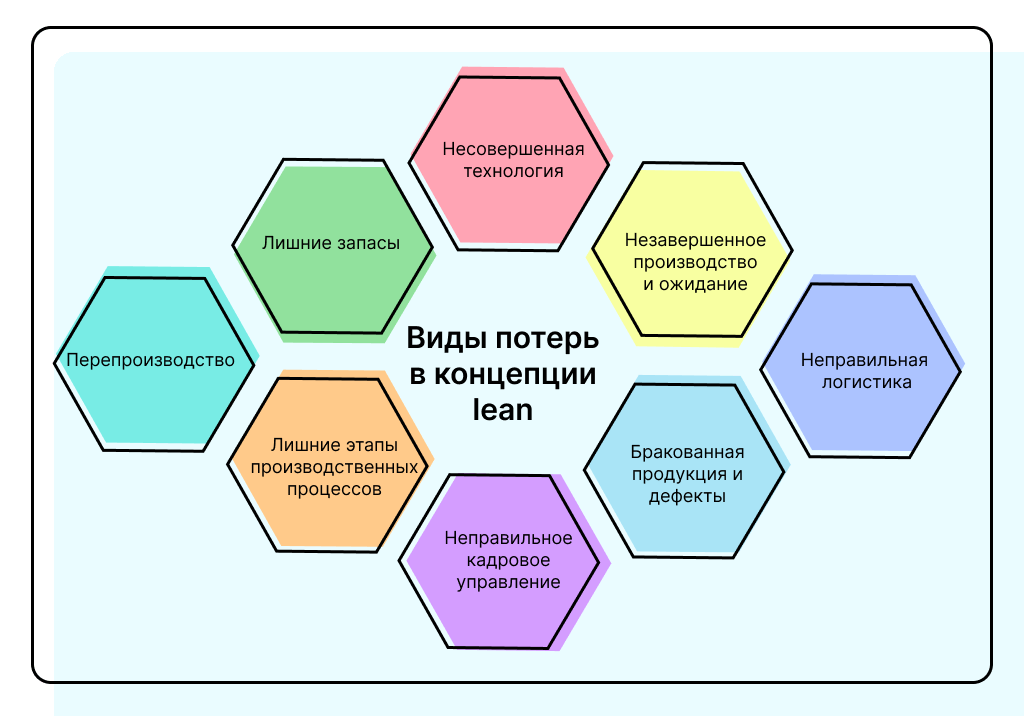

Главная цель lean-производства — минимизация временных, трудовых и материальных потерь на всех этапах создания ценности для потребителей. Согласно бережливой концепции, выделяют восемь видов потерь:

Перепроизводство. Считается наиболее серьезной причиной потери ресурсов, так как требует затрат на производство, транспортировку и хранение нераспроданной продукции. При этом не гарантирует получение прибыли в дальнейшем, так как товар может оказаться не востребованным.

Лишние запасы. Материалы для производства, закупленные или изготовленные впрок – это замороженные финансы предприятия. В отличие от живых денег, запасы нужно правильно хранить и вести их учет, что несет дополнительные расходы.

Незавершенное производство и ожидание. Продукты и детали, ожидающие обработки, требуют дополнительных затрат, как и лишние запасы.

Неправильная логистика. Расходы на транспортировку потребляют ресурсы компании и входят в стоимость готовой продукции, но не несут никакой ценности потребителям. Кроме того, перемещение товаров связано с риском повреждений, возможных аварий и увеличением накладных расходов.

Бракованная продукция. Затраты на перевыпуск и утилизацию продукции с дефектами.

Лишние этапы производственных процессов. К этой группе относят действия персонала, выполнение которых можно сократить по времени либо вовсе исключить из технологической цепочки без ущерба для производства.

Несовершенная технология. Недостаток производственных мощностей и технологических возможностей для удовлетворения всех запросов потребителей к продукту.

Неправильное кадровое управление. Потери ресурсов, связанные с перегрузкой персонала или неправильным распределением функций между сотрудниками. Сюда также относят нереализованный творческий потенциал работников.

Виды потерь в концепции бережливого производства

Чтобы устранить или минимизировать все виды потерь, необходимо стремиться к достижению целей, которые составляют основу концепции бережливого производства:

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь высочайшего качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

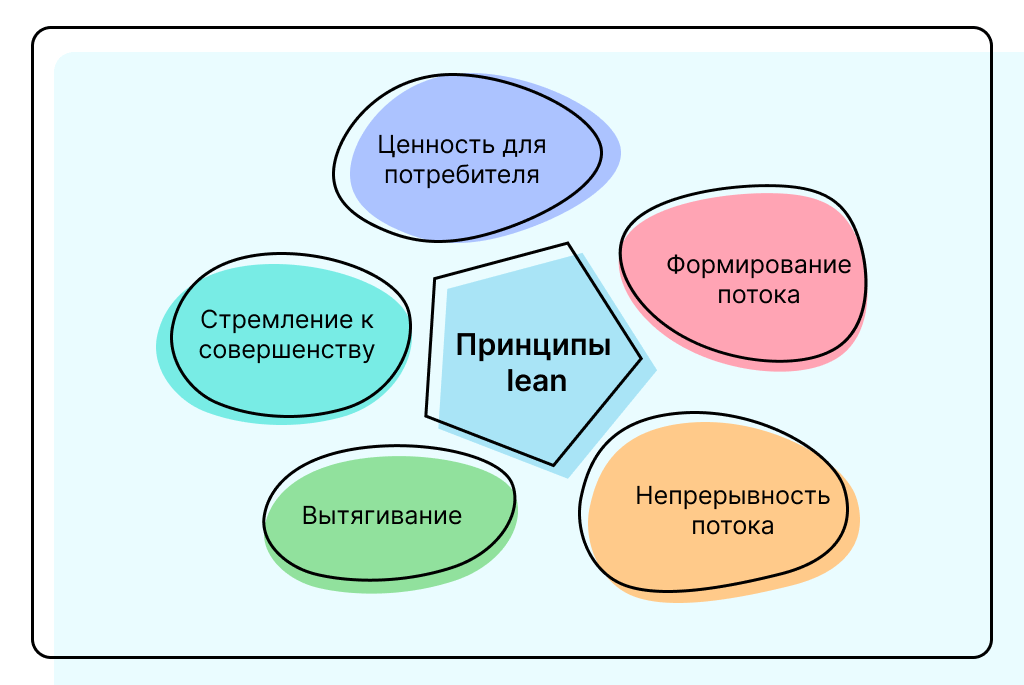

Принципы бережливой концепции

Основополагающие принципы бережливой концепции на первый взгляд довольно просты. Однако они сводятся к ряду процессов, которые невозможно запустить и реализовать без тщательного планирования и ответственного отношения к нововведениям всех сотрудников предприятия.

Переход на бережливую систему включает в себя несколько этапов:

Определение ценности продукта/услуги с точки зрения потребителя. На данном этапе отделяют действия производственной цепочки, которые несут ценность для потребителей, от действий, которые нужны только производителю.

Определение оптимального порядка действий для создания ценного продукта. Формирование производственной цепочки от момента планирования до поставки готового продукта потребителю с учетом минимизации всех возможных потерь.

Формирование непрерывного потока действий по созданию ценного продукта. Непосредственная перестройка производственного процесса. На этом этапе работу сотрудников выстраивают в соответствии с lean-концепцией: убирают или сокращают операции, которые не создают ценности для потребителей, оптимизируют порядок действий с целью минимизации простоев и ожиданий, вводят недостающие технологические и производственные мощности и т.п.

«Вытягивание» продукта потребителями. Этот специфический термин означает, что компания должна производить только тот продукт, который нужен потребителям, и только в том количестве, которое им необходимо.

Постоянное совершенствование производственного процесса. Бережливая система вводится на постоянной основе, а не ограничивается разовой оптимизацией. Все сотрудники предприятия задействуются в улучшении работы компании и в устранении потерь там, где это возможно.

Инструменты бережливого производства

Чтобы следовать принципам lean в управлении предприятием, используют особые инструменты бережливого производства. Это ряд правил и методов, которые были признаны эффективными во многих компаниях мира. Некоторые инструменты lean-концепции переросли в самостоятельные управленческие методики.

Например, система кайдзен из элемента lean-методологии превратилась со временем в своеобразную философию управления предприятием, основанную на идее непрерывного совершенствования деятельности компании.

В управленческую концепцию кайдзен входят действия по улучшению качества продукции, постоянному обновлению производственных технологий, повышению компетентности персонала и совершенствованию корпоративной культуры. В современном менеджменте кайдзен используется как в рамках lean production, так и самостоятельно.

Еще одно направление в японском менеджменте, которое относится к инструментам бережливого производства, – метод канбан. Этот инструмент используется на предприятиях для устранения потерь, связанных с лишними запасами.

В компаниях, практикующих канбан, материальные ресурсы закупаются ограниченными партиями и поставляются непосредственно в производственные цеха, минуя склад. Объемы поставок регулируются исключительно количеством заказов на производство продукции, что позволяет не хранить лишние запасы.

Схожий механизм имеет система Just in Time (JIT, точно в срок), которая позволяет избежать потерь, связанных с перепроизводством. Суть метода заключается в изготовлении в определенный промежуток времени только обеспеченного заказами объема продукции на каждом этапе технологической цепочки

Второе название метода JIT– «вытягивающее производство». В процессе изготовления деталей и готовой продукции необходимые объемы «вытягиваются» потребностями внутреннего заказчика — следующего производственного этапа, и внешнего заказчика – конечного потребителя.

Потери, связанные с неправильной организацией рабочего пространства, позволяет минимизировать метод 5S. Название системы формируется из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места, которые на японском языке начинаются на букву «С» — совершенствование, чистота (уборка), сортировка, стандартизация, удобное расположение инструментов.

Организация рабочего пространства по системе 5S. Источник

Сократить материальные и временные потери помогает система всеобщего ухода за оборудованием (TPM, Total Productive Maintenance). Метод предусматривает регулярные профилактические осмотры инструментов и оборудования, которые помогают предотвратить поломки и простои. Профилактическое обслуживание и уход за оборудованием также дают возможность реализовать принцип максимально эффективного использования имеющихся ресурсов, который является одним из основных в концепции бережливого производства.

Бороться с дефектной продукцией и поломками техники помогает метод с эксцентричным названием пока-ёкэ (poka yoke, «защита от дурака», «защита от ошибки»). Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Я перечислила только основные и наиболее часто используемые инструменты концепции бережливого производства. Есть еще вспомогательные методики, которые используются в различных комбинациях и служат для улучшения работы персонала и эффективного обмена информацией между сотрудниками (картирование производственного процесса, визуализация), для контроля качества продукции (диаграмма Исикавы, метод «пяти почему» и др), для стандартизации работы предприятия и т.п.

Сферы применения lean-методологии: мировой и российский опыт

Несмотря на свое название, бережливое производство применяется не только на промышленных предприятиях. Сферы применения lean-методологии могут быть самыми разными, и опыт мировых и российских компаний из разных отраслей это подтверждает.

Банковское дело. Далеко за примером ходить не придется. Один из банков, внедривших бережливую систему еще в 2008 году, – российский Сбербанк. Внедрение бережливой концепции оказалось для компании выгодным решением: уже в первые два года объем розничных продаж продуктов банка увеличился в четыре раза, а очереди в отделениях сократились на 35% (данные экономического обозревателя «Независимой газеты»).

Информационные технологии. Разработчики программного обеспечения также используют lean-методологию, и один из самых успешных и известных примеров – компания Intel. Менеджмент компании сделал ставку на усиление контроля качества продукции, оптимизацию логистики и сокращение объемов производства до уровня, обеспеченного фактическими заказами. В итоге сроки поставки микрочипов на заводы сократились с трех месяцев до десяти дней.

Медицина и здравоохранение. Пример внедрения методов lean в здравоохранении – российский федеральный проект «Бережливая поликлиника». Начиная с 2016 года в российских регионах стали появляться медицинские учреждения, которые взяли за основу принципы бережливого производства. Цель проекта — создать в России сеть поликлиник, ориентированных на комфорт пациентов, высокую скорость и качество медицинского обслуживания, общедоступность квалифицированной врачебной помощи. Согласно проекту, до 2024 года в России должно появиться 7 тысяч бережливых поликлиник (данные журнала Vademecum).

Реализация концепции lean в сфере здравоохранения: информационный стенд в одной из российских бережливых поликлиник

Почта и логистика. Снижение затрат при транспортировке грузов и пересылке вещей актуальная задача как для бизнеса, так и для обычных людей. Никому не хочется тратить деньги на лишние перемещения и возмещать убытки при повреждениях во время перевозки. Стратегия lean-логистики предусматривает минимизацию всех видов потерь во время транспортировки. В своей работе ее используют многие логистические компании, в том числе известная во всем мире FedEx. Бережливую концепцию вводили также на «Почте России». Насколько успешно, пока сказать сложно.

Lean-методология как концепция управления предприятием имеет много отраслевых вариантов. При правильной адаптации под нужды конкретной организации можно добиться ощутимого повышения эффективности работы. Поэтому внедрение бережливого производства на предприятиях нередко поддерживается государственными органами.

Государственные программы по стимулированию внедрения lean-технологий существуют в США, Великобритании, Индии, Казахстане и других странах. В России в 2017 году в соответствии с Приказом Минпромторга России от 20.06.17 №1907 «Об утверждении Рекомендаций по применению принципов бережливого производства в различных отраслях промышленности»была разработана серия ГОСТов по бережливому производству.

Пока российский рынок отстает от рынка других развитых стран по показателю внедрения бережливой концепции в пять-шесть раз, но ситуация постепенно меняется (данные портала «Управление производством»).

И это к лучшему. Стратегия минимизации издержек на всех уровнях — от топ-менеджмента до рабочих конвейера, строго рациональный подход к использованию ресурсов и максимальная ориентация на запросы потребителей в совокупности помогают повысить эффективность предприятий.

Ограничения концепции бережливого производства

Несмотря на очень привлекательную концепцию lean, нужно учитывать и ряд ограничений для ее реализации на практике:

- Все сотрудники должны быть вовлечены в работу по совершенствованию компании. Это подразумевает не только систему надлежащей мотивации, но и культуру взаимодействия менеджеров и рядовых служащих.

- Риски потрясений во внешней среде должны быть минимальны. Если поставщики не выполнят свои обязательства из-за каких-то чрезвычайных происшествий, это поставит под угрозу всю компанию. Например, такая ситуация возникла во многих сферах производства и торговли из-за пандемии COVID-19.

- Партнеры компании, внедряющей lean manufacturing, должны постоянно выполнять свои обязательства на высоком уровне — проблемы с качеством работы у одного контрагента ударят по всей цепочке бережливого производства.

Кроме того, важно учитывать риск чрезмерной оптимизации — когда стремление к повышению эффективности и уменьшению затрат в текущем периоде ведет к снижению конкурентоспособности в долгосрочной перспективе.

Перечисленные ограничения нужно принимать во внимание ещё на этапе планирования внедрения бережливого производства.

Как внедрить lean в работу компании

Чем бы вы ни занимались, если вы решите внедрить lean у себя в компании, это поможет повысить качество и эффективность работы организации. Ну или, как минимум, сократить издержки.

Может показаться, что бережливая концепция подходит только промышленным гигантам или большим компаниям со сложной структурой. На самом деле основные принципы lean применимы даже в мастерской по ремонту обуви, где работает ее владелец и еще два помощника.

Вот несколько первых шагов по внедрению lean:

- Определите, какие действия несут ценность для ваших покупателей или клиентов, а какие важны только для вас или совершаются по привычке.Например, для клиентов той же мастерской по ремонту обуви неважно, как долго и тщательно по утрам владелец и два помощника делят ботинки и набойки между собой, чтобы все было по-честному, но важно получить хорошо отремонтированную обувь как можно быстрее.

- Все действия, которые не добавляют ценности для клиентов, нужно попытаться убрать из производственной цепочки или сократить, потому что они несут потери. Продумайте, как это можно сделать на уровне руководства.Владелец ремонтной мастерской должен зафиксировать, что процесс распределения работ между сотрудниками — это действие, которое отнимает время, важное для его клиентов. Значит, нужно четко регламентировать длительность утренних совещаний в мастерской. Это поможет сэкономить время, а значит, сдавать заказы быстрее и выполнять работу качественнее. Таким образом нужно проанализировать весь производственный процесс: от момента оформления заказа до выдачи клиенту отремонтированной пары.

- Объясните сотрудникам, какие действия относят в вашей компании к потерям и как вы предлагаете в связи с этим перестроить работу. Важно донести до команды суть понятия «ценность для потребителя» и научить отслеживать все возможные виды потерь.В случае нашей мастерской владелец должен рассказать помощникам, что теперь они будут работать по-новому, чтобы зарабатывать больше. Познакомить со списком потерь — действий, которые нужно будет убрать или сократить. Разъяснить, почему это поможет повысить доходы и привлечь новых клиентов. Еще лучше, если он спросит, не упустил ли он чего-то важного из списка и попросит подключиться к поиску потерь своих сотрудников.

- Выделите один день в неделю, когда вы будете обсуждать с коллегами наиболее очевидные потери, которые были отмечены вами или сотрудниками в процессе работы, и корректировать курс lean-стратегии в компании.Старший помощник заметил, что его коллеге из-за его крупных пальцев приходится очень долго заправлять нитки в игольное ушко. Это существенно тормозит скорость работы и плохо влияет на психологический настрой сотрудника. Старший помощник знает, что в четверг после обеда он может поделиться своим наблюдением с владельцем мастерской. Он предложит закупить специальные иглы с увеличенным ушком, чтобы устранить временнУю потерю и помочь коллеге реализовать свой потенциал без помех. Владелец обязательно пополнит список потерь, одобрит закупку новых игл и обратит более пристальное внимание на качество и ассортимент инструментов.

- Отслеживайте обратную связь от действий по устранению потерь. Делитесь результатами с командой.После закупки новых игл владелец отметил, что второй помощник действительно стал справляться с работой быстрее, почувствовал себя увереннее. Сэкономленное время помогло брать на два-три заказа в неделю больше, что позволит окупить вложения в новые инструменты меньше чем за два месяца. На совещании в четверг хозяин мастерской поделился результатами с сотрудниками, отметил их хорошую работу и эффективность lean в их маленькой организации.

- Регламентируйте и стандартизируйте все действия lean-концепции, которые принесли хороший результат.В мастерской отлично сработал метод организации пространства 5S: теперь не приходится тратить время на поиск нужного инструмента, сократились пропажи мелких деталей, стало легче вести учет использованных и запасных материалов, в клиентской зоне появился удобный стол для быстрого оформления заказов. На совещании в четверг было принято решение оформить специальную инструкцию по сохранению порядка. Она понадобится новым сотрудникам растущей мастерской.

Эти простые шаги помогут начать внедрение lean в компании. Как и в любом деле, на практике все может оказаться сложнее, появятся подводные камни, о которых вы не подозревали. В любом случае не стоит терять мотивацию и бросать начатое: с трудностями помогут справиться lean-коучи, которых можно найти в специализированных консалтинговых компаниях.

Главные мысли